航空航天领域工业CT技术再创崭新巅峰 —— C919商业首航成功,引领航空航天工业CT应用的创新巨擘

(图片来源于网络)

应用型科研成果能否成功转化为服务社会、促进社会发展的科技产品,是评判国家科技发展水平和综合实力的一个重要标准。民航客机是无数高新科技的集成产品,对一个国家的科技实力和工业水平有着极高要求。

2023年5月28日,国产大型客机C919的商业首航成功,这是中国民航发展史上极为重要的“第一次”,牵动着全国上下亿万民众的心。而航空航天领域对于飞行安全的要求极高,为了实现这样的“第一次”,以及确保今后持续安全地运营,离不开可靠且高效的无损检测手段来确保飞机的结构完整性和航空器件的质量。在这方面,工业CT技术正在发挥着越来越重要的作用。

工业CT技术作为一种先进的无损检测手段,具有非破坏性、高分辨率和三维重现等特点。可广泛应用于航空航天领域各种材料及部件的检测。相比传统无损检测手段检测 (如超声检测、磁粉检测、涡流检测等)只能检测物体浅表面或精度不高的问题,工业CT能够提供全面高精度的内部结构信息,帮助检测和评估隐藏在零部件内部的缺陷,并且工业CT无需借助耦合剂、磁粉等介质,对内部材料是否具备导电性没有要求,应用更普适、更简便。工业CT的三维成像和分析功能,还可对复杂形状的零部件进行壁厚分析、缺陷统计、坐标测量等检测,为产品质量保驾护航,保障航空航天的安全性和稳定性。

尺寸精度测量

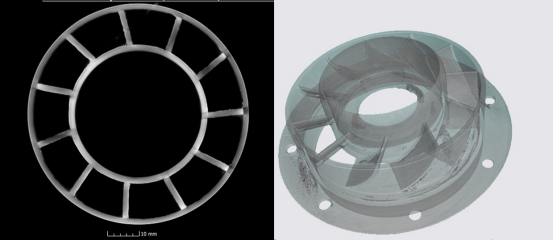

航空航天器复杂零部件通常以「百万级」计数。在保证零部件高精度的情况下又需要确保其高密封性,在庞大的数量级下零部件的尺寸精度也至关重要。工业CT通过测量飞机发动机的单个零件,可以看到机轴、活塞与各个阀的内部,并且在不拆卸发动机的前提下测量零部件的关键尺寸、几何特征,通过CT扫描三维成像还可以检查组件之间的配合度,确保其在装配过程中的精确性和稳定性。

图1:航空3D打印结构件的三维分析

内部缺陷检测

航空航天领域对零部件缺陷的控制要求极高,任何微小的缺陷或者损伤都可能对整个系统的性能和可靠性造成重大的影响。工业CT检测技术可及早发现和分析内外部零部件的缺陷、裂纹、气孔等问题,提高制造过程的可控性和产品的质量,广泛应用于叶片,发动机,起落架,液压系统,机身材料等零部件生产和在役飞机的维修维护。

图3: 高温合金涡轮盘

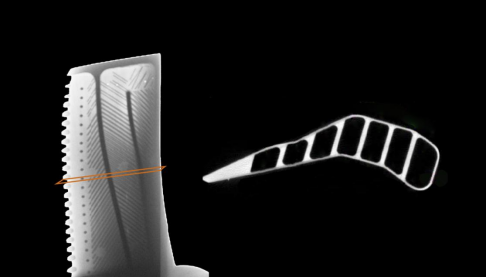

壁厚分析

工业CT可以精准的测量航空航天关键部件的壁厚,例如发动机部件、燃料管道、飞行器结构、复合材料厚度等,自动找出壁厚或间隙宽度不足或过量的区域。

图4:叶片壁厚测量

材料分析

工业CT技术可以用于准确测量材料的密度、孔隙率等关键特征,可以评估材料的均匀性和一致性,检测可能存在的异物或材料失效的迹象。

图5:原材料粉末检测:粉末内部结构、粉末尺寸评估

工业CT技术的发展与创新正在为航空航天领域带来新的突破。工业CT的高度定制化、适配客户工作流的能力以及人工智能检测软件的应用,使得工业CT能够满足航空航天领域中复杂和多样化的检测要求,并提供高效、可靠和自动化的检测解决方案。

高度定制化:航空航天领域中的零件和组件通常具有独特的形状、尺寸和材料特性,单一技术特点的产品很难满足多样性的需求。工业CT如在射线源、探测器、扫描方式都能进行高度定制化,将能更好地适应不同的零件和组件的检测需求,获得最佳的检测结果。

适配客户工作流:航空航天领域具有严格的质量控制和工艺要求,与之相匹配的工作流程也极其复杂多样。工业CT如能与客户的工作流程紧密集成,将更好地确保检测过程的高效性和可重复性,实现全面的质量管理和追溯。这种适配客户工作流的能力使得工业CT成为航空航天领域中无缝集成的检测解决方案。

人工智能检测软件:随着人工智能和机器学习的发展,工业CT结合AI检测软件可以提供自动化的缺陷检测和分析,提高检测的效率和准确性。它可以通过训练模型来识别和分类不同类型的缺陷,并实现自动化的缺陷评估和报告生成。在航空航天领域,这种AI检测软件可以大大减少人工干预的需求,在提高检测的一致性和可靠性的同时,提升检测效率、降低人力成本。

国产大型客机C919的商业首航成功,是中国民航史上的标志性事件。随着C919商业运营的成功进展,如何确保其安全的运营,将成为持续的关注点。工业CT技术领域的不断发展与创新,将与民航领域的变革一起,应对不断变化的品控挑战。

简体中文

简体中文